1. Расточка заготовки

2. Горячая экструзия (перфорация поперечной прокатки)

3. Холодная прокатка

4. Обезжиривание

5. Травление

6. Отжиг

7. Чистовая обработка

8. Отрезка по длине

9. Проверка

10. Упаковка и хранение.

Рассмотрим более подробно основные этапы.

Расточка заготовки

Растачивание поковки или прутка перед прокаткой на токарном станке.

После растачивания заготовка прошивается, формируя таким образом прессованную трубную заготовку.

Экструзия

Ввиду того, что титановый прокат легко загрязняется газами при нагреве и экструзии, следует принимать соответствующие меры защиты, а также выбирать соответствующие смазки для предотвращения прилипания к форме.

Поэтому прошитая заготовка титановой трубы покрывается медью, нагревается в индукционной печи промышленной частоты и затем помещается в гидравлический пресс 3150 т для горячей экструзии.

После горячей экструзии длина трубной заготовки увеличивается и имеет медную оболочку, поэтому заготовку необходимо протравить для удаления медной оболочки (обычно для удаления меди используется серная кислота H2SO4), к которой титановый прокат более стоек, чем медь. В результате получается соединение меди с серной кислотой (сульфат меди) и чистая трубная заготовка, которая разрезается на необходимые длины и направляется на прокатный стан.

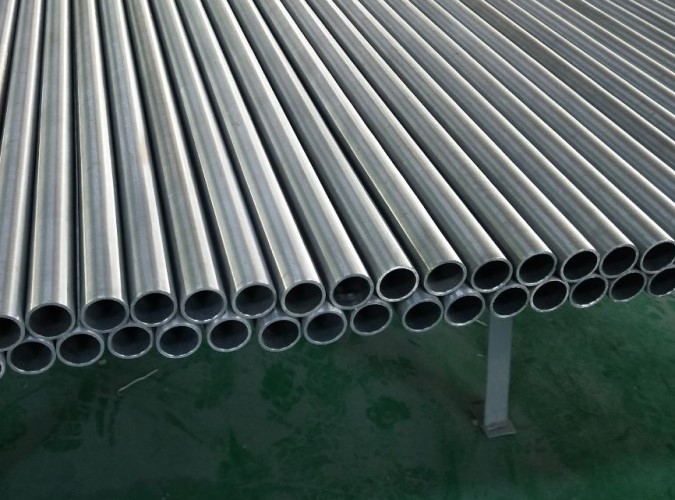

Холодная прокатка

Перед прокаткой на стане холодной прокатки и после неё, заготовка титановой трубы осматривается на наличие поверхностных дефектов, которые удаляются механическим способом (например, с помощью скребка). Эта операция осуществляется на каждом этапе прокатки (в промежуточный или конечный размер трубы).

Обезжиривание

Дисульфид молибдена и технологическое масло необходимы для смазки и защиты в процессе прокатки. Поэтому обезжиривание и травление необходимо проводить перед входом в печь отжига, чтобы убедиться, что внутренняя и внешняя поверхности чистые и не загрязняют печь отжига. Для очищения используется моющее средство или мыльный раствор.

Травление

Травление является вспомогательным процессом при холодной обработке титановых труб, включая промежуточное травление и травление готовой продукции. Целью травления в промежуточном процессе является улучшение качества поверхности и подготовка к следующему процессу. Поддерживайте чистоту поверхности трубы перед отжигом. Травление перед готовой продукцией заключается в эффективном удалении оксидного слоя с поверхности титановой трубы. Особенно это актуально при использовании «старого» оборудования вакуумного отжига, где необходимая степень вакуума в печи не может быть гарантирована. Основные компоненты раствора для травления: азотная кислота (HNO3) + плавиковая кислота (HF). Соотношение концентрации раствора: 30-40% HNO3 + 3-5% HF+H2O, температура раствора: ≤50℃, время травления: от 3 до 10 минут. Процесс работы: травление-промывка горячей водой-промывка-сушка холодной водой.

Отжиг

Отжиг также включает промежуточный отжиг и финишный отжиг. После холодной деформации металла его прочность и твёрдость увеличиваются, а пластичность снижается. Промежуточный отжиг обычно представляет собой полный отжиг. Целью является рекристаллизация структуры титановой трубы для восстановления её пластичности перед прокаткой, устранение «деформационного упрочнения» и остаточных напряжений, возникающих в процессе прокатки, а также снижение сопротивления деформации материала. Целью термической обработки готового изделия является получение изделия с определённой структурой и характеристиками.

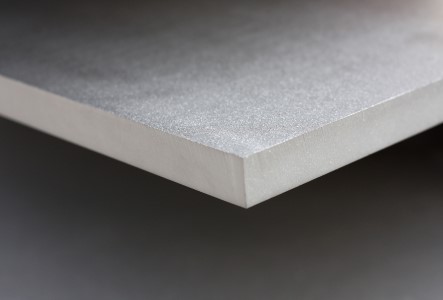

Чистовая обработка

После термической обработки титановые трубы проходят этап чистовой механической обработки. Основная задача — удалить окалину, остатки оксидной плёнки и мелкие дефекты, образовавшиеся при предыдущих операциях. Используются методы шлифования, полировки, дробеструйной обработки или травления в слабых кислотных растворах. В ряде случаев дополнительно проводится выпрямление труб, чтобы устранить возможные изгибы после отжига.

На этом этапе важно соблюдать предельные отклонения по диаметру, толщине стенки и овальности, чтобы готовая труба соответствовала техническим условиям (например, ОСТ 1, ASTM B338, B861 и др.). Качество поверхности контролируется визуально и с помощью микрометров, индикаторов и шаблонов.

Отрезка по длине

Трубы режут на мерные и немерные длины в зависимости от требований чертежа или стандарта. Отрезка выполняется на ленточнопильных, абразивных или плазменных установках с минимальной термической зоной влияния, чтобы не нарушить структуру металла.

После резки торцы калибруются и, при необходимости, снимаются фаски под сварку. Для тонкостенных труб особенно важно избегать деформации при зажиме — поэтому используют прецизионные патроны и регулируемое усилие зажима.

Проверка

Контроль качества титановых труб проводится в несколько этапов.

-

Визуальный и измерительный контроль — проверяются геометрия, состояние поверхности, отсутствие трещин, вмятин и окалины.

-

Неразрушающие методы — ультразвуковая и вихретоковая дефектоскопия применяются для выявления внутренних дефектов.

-

Испытания на механические свойства — растяжение, сплющивание, раздача и изгиб определяют соответствие прочностных показателей нормам.

-

Химический анализ — проводится спектральным методом для подтверждения марки сплава.

Результаты заносятся в паспорт изделия или сертификат качества. Для ответственных применений (авиация, энергетика, химическая промышленность) контроль выполняется по усиленным программам с дополнительными испытаниями на герметичность и микроструктуру.

Упаковка и хранение

Готовые трубы тщательно сушат и герметизируют, чтобы предотвратить контакт с влагой и загрязнение поверхности. Каждое изделие маркируется: указываются марка сплава, номер плавки, размеры и дата изготовления.

Для транспортировки применяются деревянные ящики, паллеты или тубусы с мягкими прокладками, исключающими царапины и удары. Хранение осуществляется в сухих, проветриваемых помещениях при температуре не ниже +5 °C, вдали от кислотных и щелочных паров.

При длительном хранении рекомендуется периодически проверять состояние упаковки и при необходимости проводить повторную консервацию.

Заключение

Производство титановых труб — технологически сложный процесс, сочетающий методы горячей и холодной деформации, химической обработки и термообработки. От правильного выбора режимов прокатки, отжига и травления зависит структура металла, его прочность, пластичность и устойчивость к коррозии.

Современные технологии позволяют получать трубы с высокой точностью размеров, чистой поверхностью и стабильными свойствами, что делает их востребованными в самых ответственных отраслях — от авиастроения и медицины до химического машиностроения.

Ключевым фактором качества остаётся контроль на каждом этапе — от подготовки заготовки до упаковки готовой продукции. Только при соблюдении всех технологических требований титановые трубы проявляют свои уникальные свойства — лёгкость, прочность и долговечность, ради которых этот металл ценится во всём мире.

Раздел: Производство титана.